Cắt laser là gì và yếu tố nào ảnh hưởng đến quá trình cắt laser?

Cắt laser chủ yếu là một quá trình nhiệt. Trong đó chùm tia laser hội tụ được sử dụng để làm nóng chảy vật liệu trong một khu vực cục bộ. Một luồng khí đồng trục được sử dụng để đẩy vật liệu nóng chảy ra khỏi liên kết tạo thành rãnh cắt. Quá trình cắt liên tục được thực hiện bởi việc di chuyển chùm tia laser hoặc phôi vật liệu dưới sự điều khiển của CNC.

Các yếu tố ảnh hưởng đến quá trình cắt laser:

- Tốc độ cắt: cài đặt tốc độ cắt phù hợp. Nếu nghi ngờ bạn có thể sử dụng 80% tốc độ định mức mà bạn biết để tránh rủi ro. Đặt đủ thời gian để xuyên thủng vật liệu trước khi mỏ cắt di chuyển.

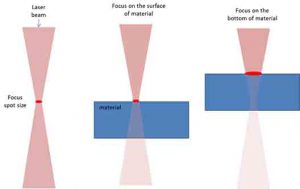

- Vị trí tiêu điểm: đối với cả quá trình đục và cắt, cài đặt vị trí tiêu điểm càng gần bề mặt trên của vật liệu (đảm bảo chất lượng vết cắt cho phép). Điều này giúp giảm lượng vật liệu bề mặt tương tác với chùm tia laser khi bắt đầu quá trình. Do vậy tối đa hóa mật độ công suất chùm tia, làm tan chảy nhanh hơn.

3. Công suất nguồn laser: sử dụng công suất nguồn laser tối đa cho cả quá trình đục và cắt. Giúp giảm thời gian vật liệu trong tình trạng phản xạ tốt nhất.

4. Loại khí được sử dụng: khi đục và cắt đồng, oxy áp suất cao (100 – 300psi tùy theo độ dày vật liệu) thường được sử dụng làm khí cắt để tăng mức độ tin cậy. Khi sử dụng oxy, sự hình thành oxit đồng trên bề mặt làm giảm hệ số phản xạ. Khi cắt đồng thau, Nitơ được sử dụng làm khí cắt.